فرمول ساخت

یک فرمول ساخت (یا به اختصار BOM) استناد به اجزای خاصی دارد ، همراه با مقادیر مربوطه آن ها ، که برای تولید یا تعمیر یک محصول مورد نیاز است . در ستکا ، لیست های مواد اولیه به عنوان طرح های اصلی برای کالاها و کیت های تولید شده عمل می کنند و اغلب شامل عملیات تولید و راهنماهای گام به گام نیز هستند .

تنظیمات فرمول ساخت

برای ایجاد یک لیست مواد اولیه ، به نرم افزار تولید>کالا و خدمات>فرمول ساخت بروید و بر روی جدید کلیک کنید .

سپس نوع مواد اولیه را بر روی تولید یک محصول تنظیم کنید .

سپس اجزای مورد نیاز را مشخص کنید و در صورت لزوم ، هرگونه عملیات تولیدی را تعریف کنید .

لیست مواد اولیه برای کیبورد ، در تب اجزا

قطعه

در تب اجزا یک لیست مواد اولیه ، اجزا مورد استفاده برای تولید محصول را با یک کلیک بر روی اضافه کردن سطر مشخص کنید . از منوی کشویی اجزا ، از بین محصولات موجود انتخاب کنید یا با تایپ کردن نام ، یک محصول جدید ایجاد کنید و سپس گزینه جدید را انتخاب کنید تا به سرعت به سطر محصول اضافه شود ، یا گزینه جدید و ویرایش را انتخاب کنید تا اجزا اضافه کرده و به فرم پیکربندی آن ادامه دهید .

با کلیک بر روی آیکون (تنظیمات) در سمت چپ اجزا به قسمت های اضافی دسترسی پیدا کنید . با علامت گذاری کادرهای انتخاب برای ویژگی های زیر ، این ستون ها را فعال کنید :

- اعمال بر گونه ها : برای مشخص کردن اینکه هر قطعه در کدام گونه محصول استفاده می شود . وقتی این قسمت خالی بماند ، قطعه در تمام گونه های محصول استفاده می شود .

- مصرف شده در عملیات : عملیاتی که از قطعه استفاده می کند را مشخص کنید . برای تعیین آمادگی تولید مفید است .

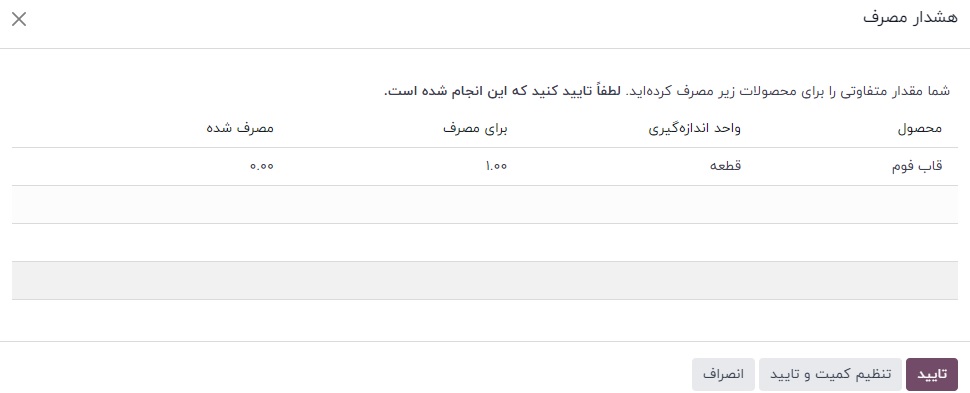

- مصرف دستی : برای مجبور کردن اپراتورها به علامت زدن چک باکس مصرف شده در یک دستور تولید چک باکس را علامت بزنید .

عدم انجام این کار ، پیام خطای هشدار مصرف را فعال می کند ، که در آن باید مقدار قطعه مصرف شده به صورت دستی وارد شود . در غیر این صورت ، عملیات نمی تواند تکمیل شود .

عملیات

به منظور مشخص کردن دستورالعمل های تولید و لیست مواد اولیه برای افزودن یک عملیات به یک لیست اولیه مواد ، ثبت زمان صرف شده برای یک عملیات ، ابتدا ویژگی سفارشات کاری را با مراجعه به نرم افزار تولید>پیکربندی>تنظیمات فعال کنید . در بخش عملیات ، چک باکس سفارش های کاری را علامت بزنید تا این ویژگی فعال شود .

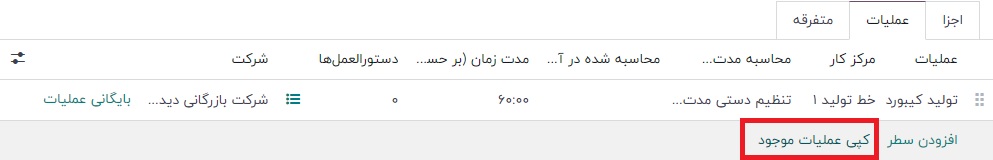

سپس با مراجعه به نرم افزار تولید>کالا و خدمات>فرمول ساخت ، به فرمول ساخت بروید و فرمول ساخت مورد نظر را انتخاب کنید . برای افزودن یک عملیات جدید ، به زبانه عملیات بروید و روی افزودن سطر کلیک کنید .

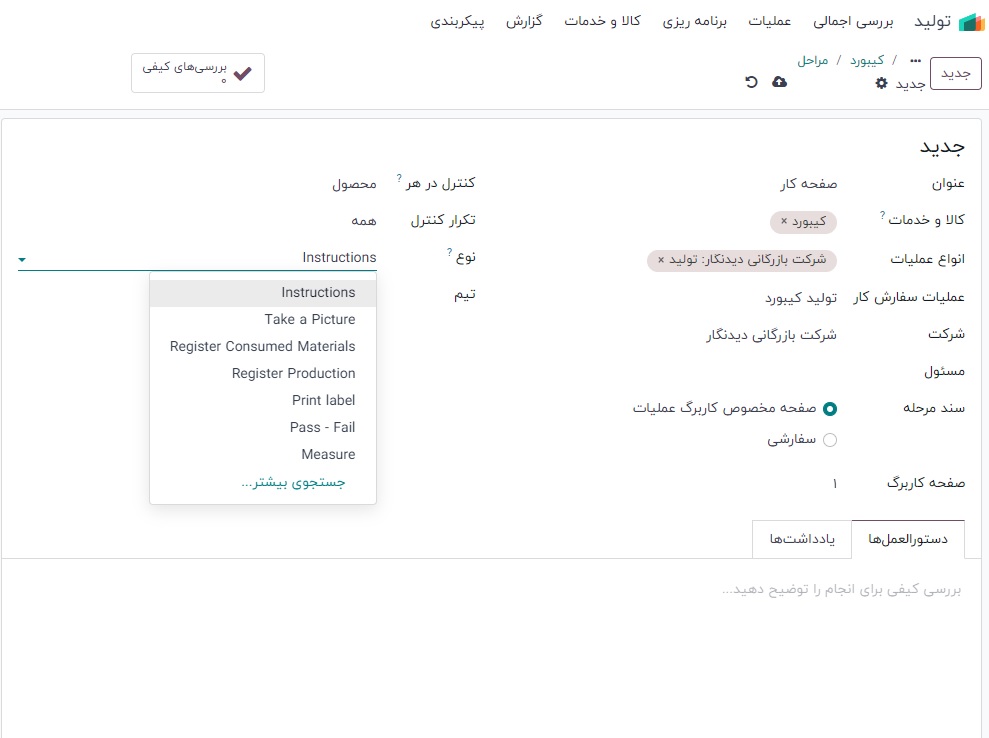

با انجام این کار ، پنجره پاپ آپ ایجاد عملیات باز می شود ، که می توان فیلد های مختلف عملیات را پیکربندی کرد .

علمیات : نام عملیات

مرکز کار : مکان های موجود برای انجام عملیات را انتخاب کنید ، یا با تایپ کردن نام ، یک مرکز کار جدید ایجاد کنید و گزینه جدید را انتخاب کنید .

اعمال بر گونه ها : مشخص کنید که آیا این عملیات فقط برای گونه های خاصی از محصول در دسترس است یا خیر . اگر عملیات برای همه گونه های محصول اعمال می شود ، این فیلد را خالی بگذارید .

مدت زمان (بر حسب دقیقه) : انتخاب کنید که زمان صرف شده برای عملیات چگونه رهگیری می شود . گزینه محاسبه بر اساس زمان رهگیری شده را انتخاب کنید تا از رهگیری زمان عملیات استفاده کنید ، یا گزینه تنظیم مدت زمان به صورت دستی را انتخاب کنید اگر اپراتورها بتوانند زمان را خود ثبت و تغییر دهند .

انتخاب گزینه محاسبه براساس زمان رهگیری شده امکان انتخاب گزینه براساس آخرین___سفارش کاری را فراهم می کند ، که به طور خودکار زمان لازم برای تکمیل این عملیات را براساس آخرین عملیات تخمین می زند . انتخاب گزینه تنظیم مدت زمان به صورت دستی در قسمت مدت زمان پیش فرض را فعال می کند .

مدت زمان پیش فرض : مقدار زمان تخمینی برای تکمیل عملیات ، از آن برای برنامه ریزی سفارشات تولید و تعیین دسترسی مرکز کار استفاده می شود .

شرکت : مشخص کنید که صورت حساب مواد در کدام شرکت در دسترس است .

گزینه صفحه کار جزئیات عملیات را در قسمت برگه کاری شامل می شود . پی دی اف یا یک فایل گوگل را انتخاب کنید ، با دسترسی عمومی پیوست کنید و لینک را به اشتراک بگذارید . گزینه متن را انتخاب کنید تا دستورالعمل ها را در قسمت توصیف تایپ کنید .

در نهایت ، روی ذخیره و بستن کلیک کنید تا پنجره پاپ آپ بسته شود . مراحل بالا را برای پیکربندی یک عملیات دیگر تکرار کنید و بر روی جدید و ذخیره کلیک کنید .

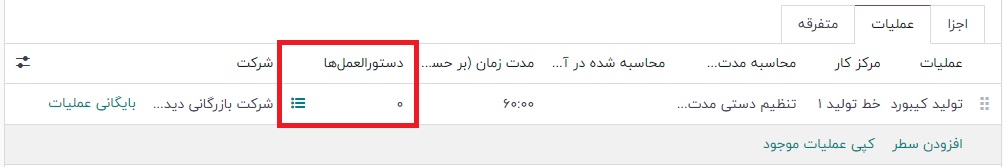

دستورالعمل ها

برای افزودن دستورالعمل های خاص به یک عملیات جدید ، روی نماد (لیست) عملیات در ستون دستورالعمل ها کلیک کنید . عدد موجود در ستون دستورالعمل ها نشان دهنده تعداد دستورالعمل های دقیق موجود برای آن عملیات است .

در داشبورد مراحل ، روی گزینه جدید کلیک کنید تا فرم خالی نقطه کنترل کیفیت باز شود که در آن می توان مرحله تولید جدید را ایجاد کرد . در اینجا ، برای دستور خاص یک عنوان تعیین کنید و نوع را به فرم ، راهنماها برای مرحله دستورالعمل تنظیم کنید . در قسمت دستورالعمل ها ، دستورالعمل های را برای مرحله در عملیات بنویسید .

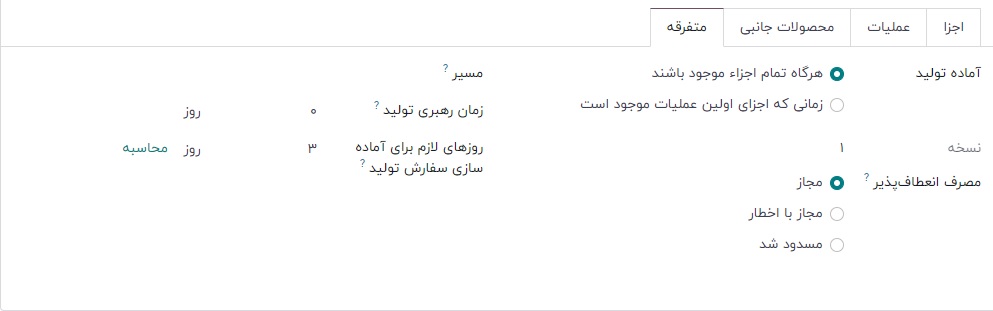

متفرقه

قسمت متفرقه شامل پیکربندی های بیشتر برای صورت حساب مواد است تا تامین کالا محاسبه هزینه ها و تعریف نحوه مصرف قطعات را سفارش سازی کنید .

- آمادگی تولید : انتخاب گزینه وقتی قطعات برای عملیات اول موجود هستند وضعیت قطعه را به عنوان عدم موجودی سبز رنگ نشان می دهد ، زمانی که فقط قطعاتی که در علمیات اول مصرف می شوند در انبار موجود باشند . این نشان می دهد که اگر چه تمام قطعات موجود نیستند ، اما اپراتورها می توانند حداقل با عملیات اول شروع کنند . انتخاب گزینه وقتی تمام قطعات موجود هستند وضعیت قطعه را به عنوان عدم موجودی قرمز رنگ نشان می دهد ، مگر اینکه همه قطعات در دسترس باشند .

Version : نمایش نسخه فعلی لیست مواد اولیه ، قابل مشاهده با نصب نرم افزار مدیریت چرخه عمر محصول ستکا برای مدیریت تغییرات لیست مواد اولیه است .

Flexible Consumption : مشخص می کند که آیا قطعات استفاده شده می توانند از مقدار تعیین شده در لیست مواد اولیه انحراف داشته باشند یا خیر . گزینه مسدود شده را انتخاب کنید اگر اپراتورها باید به طور دقیق به مقدار تعیین شده در لیست مواد اولیه را انتخاب کنند . در غیر اینصورت ، گزینه مجاز یا مجاز با هشدار را انتخاب کنید .

مسیر ها : نوع عملیات تولید انبار مورد نظر را برای محصولات تولید شده در چندین انبار انتخاب کنید . اگر خالی بماند ، نوع عملیات تولید این انبار به طور پیش فرض استفاده می شود .

توزیع تحلیلی : مدل های توزیع تحلیلی از پیش ساخته را از لیست انتخاب کنید تا به طور خودکار هزینه تولید محصولات را در روزنامه انتخابی ثبت کنید .

زمان رهبری تولید : تعداد روزهای لازم برای تکمیل یک دستور تولید از تاریخ تایید را تعریف کنید .

روزهای لازم برای آماده سازی سفارش تولید : تعداد روزهای لازم برای تامین مجدد قطعات یا تولید زیرمجموعه های محصول .

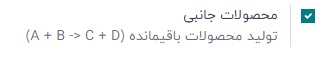

افزون محصولات جانبی به لیست مواد اولیه

یک محصول جانبی ، محصول باقی مانده است که در طول تولید ، علاوه بر محصول اصلی یک لیست مواد اولیه ایجاد می شود . برخلاف محصول اصلی ، می توان بیش از یک محصول جانبی را در لیست مواد اولیه داشته باشید .

برای افزودن محصولات جانبی به لیست اولیه مواد ابتدا ویژگی محصولات جانبی را در نرم افزار تولید>پیکربندی>تنظیمات فعال کنید . در بخش عملیات ، چک باکس محصولات جانبی را علامت بزنید تا این ویژگی فعال شود .

پس از فعال شدن این ویژگی ، برای افزودن محصولات جانبی به یک لیست مواد اولیه روی زبانه BOM محصولات جانبی کلیک کنید . روی افزودن سطر کلیک کرده و قسمت محصول جانبی ، تعداد و واحد اندازه گیری را پر کنید . به صورت اختیاری ، یک عملیات تولید شده برای محصول جانبی مشخص کنید .