اگر در صنعت تولید فعالیت میکنید، حتماً با چالشهای مدیریت مواد، زمانبندی تولید و تأمین بهموقع قطعات روبهرو شدهاید. اینجاست که سیستم MRP (برنامهریزی نیازمندیهای مواد) وارد عمل میشود و به شما کمک میکند تا موجودی را بهینه کنید، از کمبود یا انباشت بیدلیل مواد جلوگیری کنید و بهرهوری را افزایش دهید.

سیستم برنامهریزی نیازمندی مواد (MRP) یک ابزار پیشرفته برای برنامهریزی تولید و کنترل موجودی است که بهطور ویژه برای مدیریت پیچیدگیهای فرآیندهای تولید مهندسی طراحی شده است. وظیفه اصلی MRP پاسخ به سه پرسش زیر است:

- چه موادی لازم است؟

- چه مقدار از هر ماده نیاز داریم؟

- چه زمانی به آن نیاز داریم؟

MRP با تکیه بر دادههای پایه مانند برنامه تولید اصلی و فهرست مواد (BOM)، نیازمندیهای محصول نهایی را به اجزای موردنیاز آن مرتبط کرده و به این ترتیب مسئلهی تقاضای وابسته (Dependent Demand) را حل میکند؛ یعنی مشخص میسازد هر جزء دقیقاً به چه میزان و در چه زمانی باید فراهم شود.

این سیستم با ایجاد توازن میان دو هدف ظاهراً متضاد، تضمین دسترسپذیری مواد از یکسو و حفظ حداقل سطح موجودی از سوی دیگر به سازمانها امکان میدهد تصمیمهای استراتژیک دقیقتری اتخاذ کرده و بهرهوری عملیات خود را افزایش دهند.

اگرچه اصول MRP را میتوان بهصورت دستی نیز اجرا کرد، اما شکل مدرن آن عمدتاً نرمافزاری است و با بهرهگیری از قدرت محاسباتی، کارایی و سرعت تصمیمگیری را بهطور چشمگیری ارتقا میدهد. بهویژه در صنایع مبتنی بر مونتاژ، این سیستم بهعنوان یک توانمندساز حیاتی برای برتری عملیاتی شناخته میشود.

❓اما آیا MRP برای همه کسبوکارها مناسب است؟

سیستم MRP در بخشهای مختلف تولید نقش مهمی دارد و تقریباً برای هر کسبوکاری که محصولی تولید میکند، سودمند است. این نرمافزار بهویژه برای صنایعی مناسب است که محصولات آنها از قطعات و اجزای مشترک ساخته میشوند. همچنین، در تولید کالاهای پیچیده صنعتی، استفاده از MRP یک ضرورت به حساب میآید.

اما با وجود سیستمهای پیشرفتهتری مانند ERP که معمولا سیستمهای MRP بخشی کوچکی از آنها هستند استفاده از سیستم ERP مناسبتر است.

📚بیشتر بخوانید: ERP چیست؟

نرمافزار MRP چیست؟

MRP مخفف Material Requirements Planning به معنی برنامهریزی نیازمندیهای مواد است. MRP یک سیستم دیجیتالی است که بر بستر یک نرمافزار اجرا میشود و باعث تسهیل در فرآیندهای داخلی سیستم تولید میگردد. فرایندهای استاندارد تولید عبارتند از:

- برنامهریزی تولید

- مدیریت موجودی

- زمانبندی تأمین مواد

- کاهش هزینهها به علت مدیریت صحیح منابع

- کنترل کیفیت

- هماهنگی میان بخشها

- پیشبینی و تقاضا ها

- تسریع فرآیند تولید

- مدیریت پیچیدگیهای تولید

علاوه بر تمام موارد بالا، استفاده از این سیستم باعث افزایش رضایت مشتری و برطرف کردن تقاضاهای به حق مشتری در کل فرآیندها میشود.

با مشاوره دقیقتر، MRP رو متناسب با نیازتون انتخاب کنید

اگر به دنبال نرمافزار MRP هستید که دقیقاً با نیازها و الزامات خاص کسبوکار شما سازگار باشه و در بازار پراکنده و پر از گزینههای مختلف سردرگم شدید، با ما تماس بگیرید تا با یک مشاوره تخصصی، مسیر انتخاب درست رو براتون روشن کنیم.

مزایای استراتژیک پیادهسازی MRP

پیادهسازی سیستم برنامهریزی نیازمندیهای مواد (MRP) فقط کارایی تولید را بالا نمیبرد، بلکه مزایای استراتژیک مهمی هم برای سازمان دارد:

1. بهینهسازی موجودی و کاهش هزینهها

- کاهش سطح موجودی انبار بدون خطر کمبود مواد

- جلوگیری از ضایعات و آزاد شدن سرمایه در گردش

- کاهش هزینههای نگهداری موجودی

2. افزایش کارایی تولید و زمانبندی

- هماهنگی بهتر بین برنامه تولید، مواد و ظرفیت کاری

- کاهش زمانهای بیکاری و رفع گلوگاههای تولید

- کوتاهتر شدن زمان تحویل سفارشات

3. بهبود مدیریت زنجیره تأمین

- خودکارسازی سفارشهای خرید و پیگیری آنها

- تحویل بهموقع مواد اولیه و قطعات

- تقویت همکاری و اعتماد میان تولیدکننده و تأمینکننده

4. تصمیمگیری مبتنی بر داده

- سازماندهی و یکپارچهسازی دادههای موجودی و تولید

- ایجاد شفافیت برای همه واحدهای سازمان

- پشتیبانی از تصمیمگیری آگاهانه و سریع

5. پشتیبانی از تولیدات پیچیده و سفارشیسازی

- مدیریت مؤثر محصولات صنعتی پیچیده

- انعطافپذیری برای پشتیبانی از سفارشهای سفارشی مشتریان

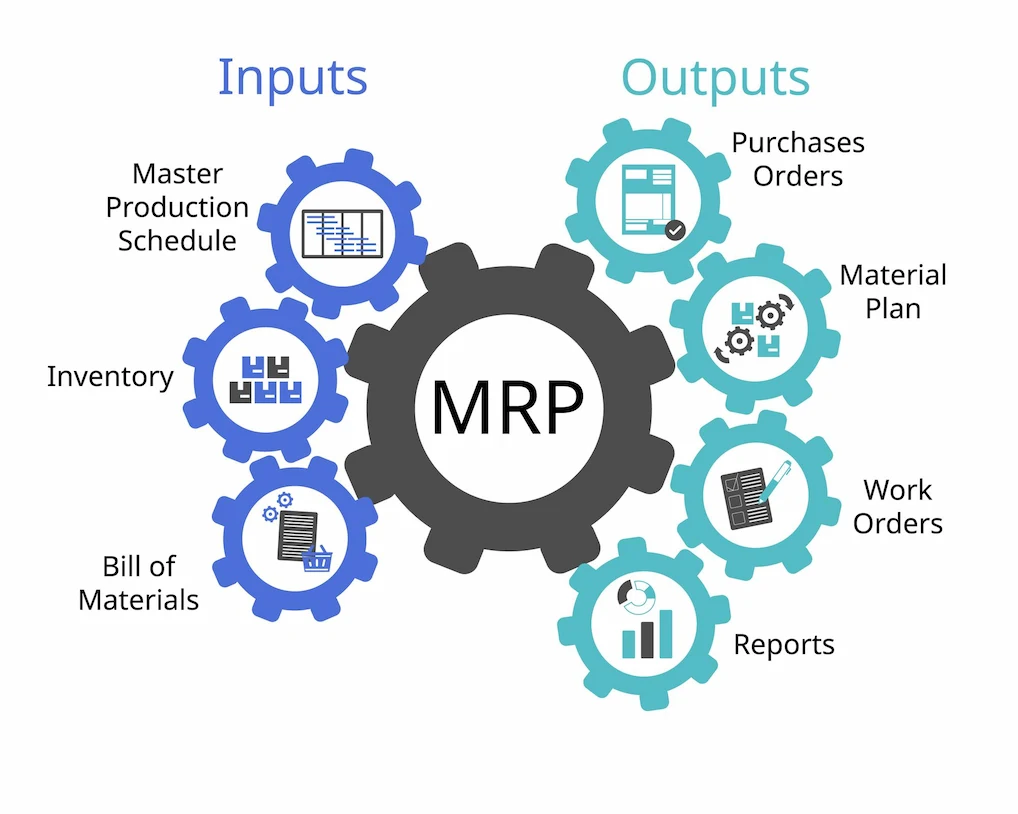

ورودیهای سیستم MRP

عملکرد سیستم MRP شما به کیفیت دادههایی که ارائه میدهید بستگی دارد. برای اینکه یک سیستم MRP بهطور کارآمد عمل کند، هر ورودی باید دقیق و بهروز باشد. در اینجا به برخی از ورودیهایی که MRP به آنها وابسته است، اشاره میشود:

1. لیست مواد لازم (Bill of Materials - BOM)

تصور کنید که میخواهید یک وسیله مانند گوشی موبایل بسازید. برای ساخت این گوشی به قطعات مختلفی از جمله صفحه نمایش، باتری، دوربین و غیره نیاز دارید. لیست مواد یا BOM دقیقا همان لیستی است که نشان میدهد برای ساخت یک گوشی به چه قطعاتی و به چه مقدار نیاز است.

2. برنامه تولید (Master Production Schedule - MPS)

برنامه تولید به شما میگوید که قرار است در هر روز یا هفته چه تعداد گوشی تولید کنید. این برنامه به سیستم MRP میگوید که برای تولید هر گوشی، به چه مقدار مواد نیاز دارید و چه زمانی باید این مواد تهیه شوند.

3. موجودی انبار (Inventory Records)

این ورودی نشان میدهد که در انبار چقدر از هر ماده یا قطعه برای تولید محصول دارید. مثلاً اگر در انبار ۵۰ باتری دارید و قرار است ۱۰۰ گوشی بسازید، سیستم MRP میفهمد که باید برای ۵۰ باتری دیگر سفارش بدهد.

4. سفارشات مشتری (Customer Orders)

اگر مشتریان شما سفارش دادهاند که ۲۰۰ گوشی بخرند، این اطلاعات به MRP میرود. سیستم MRP با توجه به این سفارشات میفهمد که باید مواد را بر اساس نیاز مشتریان تأمین کند.

5. زمان تحویل مواد (Lead Time)

زمان تحویل یعنی اینکه هر قطعه یا ماده از زمان سفارش تا وقتی که به دست شما برسد، چقدر طول میکشد. مثلاً اگر زمان تحویل باتری ۵ روز باشد، سیستم MRP این زمان را در نظر میگیرد تا باتریها به موقع برای تولید به کارخانه برسند.

6. سیاستهای موجودی (Inventory Policies)

سیاستهای موجود یعنی قوانینی که میگویند چقدر باید از هر ماده در انبار داشته باشید. مثلاً ممکن است تصمیم بگیرید که همیشه حداقل ۱۰۰ باتری در انبار داشته باشید تا اگر مشکلی پیش آمد، کمبودی احساس نکنید. سیستم MRP این قوانین را دنبال میکند.

7. نیازمندیهای تولید (Production Requirements)

نیازمندیهای تولید یعنی اطلاعاتی که میگوید برای تولید هر محصول باید چه قطعاتی را به چه میزان استفاده کنید. مثلاً برای ساخت یک گوشی، باید یک صفحه نمایش، یک باتری و چند قطعه دیگر را استفاده کنید. MRP از این اطلاعات برای محاسبه نیازهای مواد استفاده میکند.

8. ظرفیت تولید (Production Capacity)

ظرفیت تولید به این معنا است که کارخانه شما در روز چند محصول میتواند تولید کند. مثلاً اگر یک خط تولید بتواند روزی ۵۰ گوشی بسازد، سیستم MRP این را میداند و بر اساس آن، مقدار مواد را طوری برنامهریزی میکند که بتوانید از این ظرفیت استفاده کنید.

خروجیهای سیستم MRP

MRP با استفاده از ورودیهای ارائه شده، محاسبه میکند که چه موادی مورد نیاز است؛ چه مقدار برای تکمیل ساخت و چه زمانی در فرآیند ساخت مورد نیاز است. این سیستم طرحی را در مورد زمان رسیدن مواد، بر اساس زمان مورد نیاز در فرآیند تولید و زمان برنامهریزی مونتاژهای فرعی ارائه میکند. استفاده از طرح تولید اصلی و در نظر گرفتن زمان ساخت زیرمجموعه، نشستن مواد در قفسهها و گلوگاهها را در فرآیند ساخت به حداقل میرساند.

مثال کاربردی از نرمافزار MRP در صنعت

فرض کنید یک کارخانه تولید دوچرخه داریم. برای مونتاژ یک دوچرخه به مواد زیر نیاز خواهیم داشت:

فریم | 1 |

چرخ | 2 |

زنجیر | 1 |

ترمز | 2 |

پیچ و مهره | 20 |

و برنامه تولید به این صورت است که باید در 3 هفته آینده، 100 دستگاه دوچرخه تولید شود. عملکرد نرمافزار MRP در این سناریو به صورت زیر خواهد بود:

1- نرمافزار بررسی میکند که برای 100 دوچرخه به مواد زیر نیاز داریم:

- 100 فریم

- 200 چرخ

- 100 زنجیر

- 200 ترمز

- 2000 پیچ و مهره

2- سپس موجودی انبار را چک میکند:

مثلاً در حال حاضر 30 فریم، 150 چرخ و 1800 پیچ و مهره داریم.

3- نرمافزار MRP محاسبه میکند که باید موارد زیر تهیه شوند:

- 70 فریم

- 50 چرخ

- 100 زنجیر

- 200 ترمز

- 200 پیچ و مهره

4- سپس با توجه به Lead Time، تعیین میکند که چه زمانی باید سفارشگذاری انجام شود تا مواد به موقع برای شروع مونتاژ برسند.

چه کسبوکاری باید از سیستم MRP استفاده کند؟

اگرچه اکثر مردم MRP را به عنوان عملکردی انحصاری برای تولیدکنندگان در نظر میگیرند، اما باید بدانیم که اصطلاح "تولید کننده" به چه کسبوکاری اطلاق میشود. در مفهوم MRP، تولیدکننده به هر سازمانی گفته میشود که اجزا یا موادی را به دست میآورد و آنها را به نحوی تغییر میدهد تا کالای متفاوتی را تولید کند و آن را به مشتریان بفروشد.

اما علاوهبر تولیدکنندگان کالا و محصولات، کسبوکارهای دیگری نیز به سیستم MRP نیاز دارند که عبارتند از:

- انبارهایی که محصولات را بستهبندی میکنند یا مجموعهای از اقلام را در "کیت" میگذارند و یا بهصورت ترکیبی برای فروش مجدد به عنوان یک کالا جمع میکنند.

- انبارهایی که پیکربندیهای سفارشی را برای سفارش جمعآوری میکنند، مانند انواع کالای اصلی و محصولات جانبی اختیاری و سپس قرار دادن محصول سفارشیشده در بستهبندی برای ارسال.

- ارائهدهندگان خدماتی که بستههایی از اسناد، دستگاهها، مواد مصرفی یا سایر موارد فیزیکی را جمعآوری میکنند که به مشتریان، مثلاً بیماران داده شده است.

- مدیریت ساختمان اداری، بیمارستانها، مدیران ساختمانهای دولتی، مدیران آپارتمان - برای مدیریت تجهیزات و کالاها بر اساس استفاده پیش بینی شده.

- رستورانهایی که از نوعی MRP برای مدیریت موجودی مواد و منابع و تکمیل مجدد استفاده میکنند.

MRP در مقابل MRPII

تا کنون با سیستم MRP آشنا شدید. در ادامه سیستم MRPII را معرفی میکنیم و تفاوت آن با نرمافزار MRP را در یک جدول توضیح میدهیم:

MRPII چیست؟

در اواسط دهه 1980، اولیور وایت اصطلاح برنامهریزی منابع تولید (MRPII) را رایج کرد. MRPII در عمل نسخه توسعه یافته MRPI بود و قابلیتهای اضافی از جمله امور مالی و حسابداری عمومی، پیشبینی تقاضا برای نیازهای موجودی، برنامهریزی ظرفیت ماشین و نیروی کار و تضمین کیفیت را فراهم میکرد. این سیستم با توجه به عملکرد اضافی که داشت، به طور مؤثر جایگزین نرمافزار MRP شد.

در اوایل دهه 1990، ERP (برنامه ریزی منابع سازمانی) دقیقاً زمانی که MRPII گسترش یافت تا اجزای بیشتری از کل سازمان را شامل شود، رایج شد. MRPII تا آن زمان اهداف مدیریت پروژه، تواناییهای تأمین مالی، توانایی کارکنان و موارد دیگر را پوشش میداد.

تفاوت MRP و MRPII

MRPII | MRP |

مخفف عبارت Manufacturing Resource Planning است. | مخفف Material Requirements Planning است. |

در دهه 1980 توسعه یافت. | در دهه 1970 توسعه یافت. |

اطلاعاتی را ارائه میدهد که برای همه حوزههای عملکردی مفید است و تعاملات متقابل عملکردی را تشویق میکند. | رویکردی پرکاربرد برای برنامهریزی تولید در صنعت دارد. |

هدف آن کنترل جریانهای مواد مرتبط و ظرفیت تولید و در عین حال در نظر گرفتن رابطه بین این جریانهای مواد و ظرفیت مورد نیاز است. | با هدف انتشار و مدیریت سفارشات تولید و درخواستهای خرید به کار میرود. |

MRPII از تمام جنبههای دیگر یک کار، از جمله سفارش دادن، ردیابی موجودی و اطمینان از ظرفیت مراقبت میکند. | MRP صرفاً برای اطمینان از موادی استفاده میشود که برای تولید یک قطعه خاص در یک حجم خاص در دسترس هستند. |

MRPII از دادههای اضافی از سوابق حسابداری و فروش برای تجزیه و تحلیل بیشتر و پیشبینی نیازهای تولید استفاده میکند. | برای اینکه مطمئن شوید مقدار مناسبی از مواد/ نیروی کار/ ماشینآلات را در هر زمان معینی در اختیار دارید تا بازار یا اهداف تولید شرکت خود را برآورده کنید، همه ورودیها را میطلبد. |

MRP در مقابل ERP

MRP و ERP (برنامه ریزی منابع سازمانی) هر دو سیستمهایی هستند که در فرایند تولید و برای کمک به برنامهریزی تولید و مدیریت موجودی به کار میروند. با این حال، تفاوتهای کلیدی بین این دو سیستم وجود دارد:

MRP یک ابزار برنامهریزی است که به تولیدکنندگان کمک میکند مواد مورد نیاز برای تولید را بر اساس برنامه زمانبندی تولید و سطح موجودی محاسبه کنند. این ابزار برای تعیین مواد مورد نیاز برای دستیابی به اهداف تولید، عواملی مانند زمان تحویل، مقادیر سفارش و نرخ تولید را در نظر میگیرد. MRP معمولاً توسط تولیدکنندگان کوچکتر با محصولات کمتر و فرآیند تولید نسبتاً ساده استفاده میشود.

از سوی دیگر، نرمافزار ERP یک سیستم مدیریت کسبوکار جامع است که تمام جنبههای عملیات یک شرکت از جمله تولید، مالی، حسابداری، منابع انسانی و غیره را یکپارچه میکند. سیستمهای ERP یک پایگاه داده واحد را ارائه میدهند که میتواند توسط همه بخشها استفاده شود و امکان همکاری و دید بهتر در کل سازمان را فراهم نماید. یک سیستم ERP در زمینه تولید شامل عملکرد MRP و سایر ماژولها مانند کنترل کیفیت، کنترل طبقه فروشگاه و مدیریت نگهداری است.

| ویژگی | MRP | ERP |

|---|---|---|

| نوع سیستم | ابزار برنامهریزی مواد | سیستم جامع مدیریت کسبوکار |

| دامنه کاربرد | تمرکز بر برنامهریزی مواد و مدیریت موجودی | شامل تمامی بخشها و فرآیندهای سازمان |

| پایگاه داده | محدود به دادههای مربوط به مواد اولیه و موجودی | پایگاه داده واحد برای تمامی بخشها |

| عملکردها | در نظر گرفتن زمان تحویل، مقادیر سفارش و نرخ تولید | شامل عملکردهای MRP و ماژولهای دیگر |

| کاربران هدف | معمولاً توسط تولیدکنندگان کوچکتر استفاده میشود | مناسب برای سازمانهای بزرگ و چندملیتی |

| سطح پیچیدگی | معمولاً سادهتر و محدود به تولید | پیچیدهتر و شامل فرآیندهای متعدد |

| یکپارچگی | مستقل از سایر فرآیندها | یکپارچهسازی تمام جنبههای عملیات یک شرکت |

📚بیشتر بخوانید: تفاوت ERP و MRP

به طور خلاصه، MRP زیرمجموعهای از ERP است که به طور خاص بر برنامهریزی مواد و مدیریت موجودی تمرکز دارد، در حالی که ERP یک سیستم گستردهتر است که تمام جنبههای عملیات یک شرکت را در بر میگیرد.

چالشهای استفاده از سیستم MRP

اگرچه استفاده از سیستم MRP بسیار بهتر از استفاده از اکسل برای برنامهریزی تولید و عرضه محصول است، اما به اندازه دادههایی کار میکند که در آن قرار میدهید. هرچه یک کسبوکار فرآیندهای خود را بهتر درک و مستند کند، سیستم MRP بهتر میتواند به آنها خدمت نماید.

شما باید مطمئن شوید که در دسترس بودن موجودی، زمان تکمیل یک مونتاژ فرعی، محاسبات ضایعات و زمانهای سررسید از فروشندگان را درست وارد کردهاید. در غیر این صورت، برنامه تولید شما نادرست خواهد بود. اگر داده ها در پرونده موجودی، صورتحساب مواد و برنامه تولید اصلی لحاظ نشده باشند، یک MRP نمیتواند جدول زمانی ساخت تولید و مواد مورد نیاز را تعریف کند.

سخن پایانی

در دنیای تولید، برنامهریزی دقیق مواد و مدیریت بهینه موجودی تفاوت بین یک کسبوکار موفق و یک زنجیره تأمین ناکارآمد را مشخص میکند. نرمافزار تولید به شما این امکان را میدهد که نیازهای مواد اولیه را بهطور خودکار محاسبه کنید، هزینههای تولید را کاهش دهید و فرآیندهای تولید را بهینهسازی نمایید.

اگر به دنبال یک راهکار حرفهای و قدرتمند برای مدیریت موجودی، کاهش ضایعات و تحویل بهموقع سفارشات هستید، همین امروز MRP ستکا را بررسی کنید!

منابع استفاده شده:

MRP چیست؟ - آشنایی با سیستم برنامهریزی مواد اولیه